Choisir la presse plieuse: le guide définitif

La presse plieuse n’est une machine simple qu’en apparence, alors qu’elle renferme une combinaison...

La presse plieuse est une machine simple tout en étant aussi complexe, parce qu’elle est liée à la variabilité de la tôle, ce qui oblige de doter chaque machine pour tôle de différentes personnalisations. Voilà pourquoi il est important de connaître les caractéristiques et les éléments à prendre en compte au moment de la configuration d’une presse plieuse.

Découvrons les points fondamentaux à prendre en compte:

La longueur d'une presse plieuse dépend de la longueur maximale de la pièce à usiner. Par ailleurs, si on plie par stations, il est utile d’envisager l’achat d’une presse plieuse plus longue, qui permet d’effectuer plusieurs stations. Par exemple, dans le cas d’une feuille 1100 x 700 mm, on conseille de choisir une plieuse ayant une longueur de 2000 mm.

On entend la force de flexion de la machine. En d’autres termes, il fait référence à la capacité de pliage de la presse plieuse. Le tonnage dépend de différents facteurs, avant tout du matériau : une pièce plus ductile exige moins de force de flexion ; au contraire, un matériau plus résistant comme l'acier inoxydable ou l’acier à haute résistance exige une force supérieure. Les autres facteurs à prendre en compte sont : épaisseur, longueur et type d'usinage.

Il convient toujours de surdimensionner la presse plieuse de 20%/30% par rapport à la donnée théorique, afin de ne pas travailler à la limite de la capacité de la machine.

Une des erreurs d’évaluation les plus répandues est le fait de confondre la force totale nécessaire pour plier une pièce en tôle précise avec les tonnes par mètre pour cette épaisseur, matériau et matrice.

La lumière n’est autre que l’ouverture frontale de la presse plieuse. Une presse avec course majorée est une machine dotée d'intermédiaires majorés qui permet d’extraire plus facilement les pièces pliées.

Les intermédiaires sont des adaptateurs à introduire entre la traverse et les poinçons et ils sont très utiles parce qu’ils permettent de faire réaliser avec facilité des pliages profonds.

les systèmes de blocage outils se divisent en:

Le choix du blocage correct est fondamental pour réduire les temps de travail et gérer correctement la zone de travail.

Il s'agit d’un blocage manuel semi-automatique avec système d'accrochage-décrochage rapide frontal du poinçon. Le fonctionnement est très simple et, comparé à une autre solution traditionnelle, il permet de rééquiper la machine plus rapidement et facilement.

En effet, si vous déplacez le levier de blocage, vous libérez le poinçon pour le dégager frontalement ; tandis qu’au moment de la fermeture, le poinçon est automatiquement rappelé en butée et aligné parfaitement.

Les systèmes de blocage outils de type automatique permettent d’équiper la presse plieuse en totale sécurité. Les outils sont automatiquement alignés, positionnés et fixés. Grâce à cette solution, vous réduisez considérablement le temps d’installation et vous augmentez énormément la productivité.

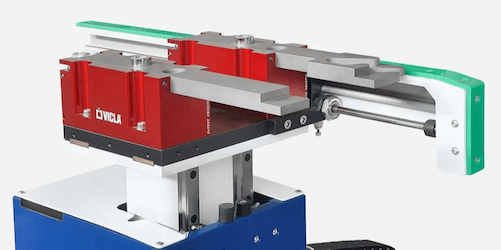

Il existe désormais également une solution moderne et innovante qui permet d’automatiser le changement des poinçons et des matrices. Par exemple, les presses plieuses hybrides VICLA peuvent être branchées avec un dépôt automatique des outils qui permet d’installer, également sur plusieurs stations, les outils supérieurs et inférieurs.

Ce système peut être personnalisé et conçu sur mesure suivant les exigences du client ; il réduit les temps de réglage de 4 ou 5 fois par rapport aux activités manuelles et il effectue automatiquement également l'installation plus complexe, en gérant des matrices avec largeur V de 70 mm, des outils à support rond, ce qui permet la rotation de l’outil de 180°.

L'automatisation gère tout, également les opérations en amont.

En effet, un des aspects les plus intéressants est la programmation par le bureau technique: le système CAD/CAM élabore le fichier tridimensionnel, il crée la meilleure séquence de pliage et il envoie le programme à la machine qui s’équipe automatiquement et rappelle la séquence de pliage directement sur le contrôle numérique. Toutes les données d'installation et d’usinage sont sauvées automatiquement en fin de travail et exportées dans le programme de gestion pour une analyse des données d’un point de vue 4.0.

La butée arrière est une structure motorisée sur laquelle sont fixées les références et elle peut être déplacée et positionnée afin de permettre une variété de plis complexes.

Le déplacement de la butée arrière le long de la profondeur de la machine est appelé axe X. Le soulèvement vertical est appelé axe R.

Il s'agit d’instruments très importants et utiles pour soutenir des tôles fines. Ils sont dotés d'un fonctionnement pneumatique et d’un revêtement en téflon qui évite d'avoir des marques sur le matériau. Ils s'activent par ailleurs depuis contrôle numérique. Il y a 2 références et elles sont généralement manuelles, mais elles peuvent être automatisées et contrôlées directement depuis le CNC ; le positionnement des butées est le long de l'axe Z.

Toutes les tourelles montées sur les presses plieuses VICLA sont dotées d'un signal visuel à LED. La LED allumée garantit le contact de la tôle avec la référence

Dans les versions les plus équipées, les tourelles sont:

Plus la longueur d’une plieuse est grande, plus les problèmes liés à l’affaissement du banc sont nombreux, avec la conséquence qu’il est difficile d’obtenir une pièce bien usinée. Au cours des années l’évolution technologique a fait des pas de géant, pour passer de systèmes manuels (comme celui d’utiliser des cales en papier sous la matrice) à des systèmes automatiques, mécaniques ou hydrauliques, où une précharge de la déformation supposée était déterminée. La limite de ces systèmes est le fait qu’ils se basent sur un calcul théorique programmé par le contrôle numérique.

VICLA a développé un système intelligent qui améliore le travail en atelier: le système de bombage actif Clever Crowning.

Grâce à des capteurs spéciaux dans les traverses, le bombage actif mesure et compense les déformations en temps réel. Il n’est pas nécessaire de programmer des données ; le système réagit activement aux variations des caractéristiques.

Toute presse plieuse, aussi robuste soit-elle, subit des flexions dans la structure durant la phase de pliage, et bien sûr plus l’effort que la machine doit accomplir est important, plus les déformations sont grandes.

La déformation principale est le bombage, qui correspond à la flexion de la traverse qui est poussée en position par les vérins latéraux; l’autre (et relativement inconnue pour beaucoup) est ce qu’on appelle dans le jargon « bâillement » et il s'agit de la tendance des montants à s’ouvrir dans la zone du creux.

Grâce au système Flex, la plieuse pour tôle compense dynamiquement les éventuelles déformations en fonction de l’effort demandé: le CNC reçoit les données depuis les capteurs de pression des vérins, qui sont interpolées en temps réel pour établir la correction à effectuer.

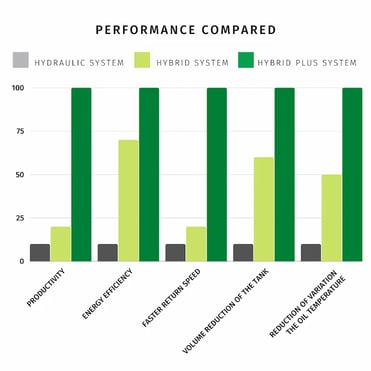

Il ne suffit pas d'ajouter uniquement un onduleur pour définir une presse « hybride » ; en effet, l’innovation technologique tourne autour d’un circuit hydraulique spécifique qui, dans le cas du modèle hybride en série, comprend un circuit hydraulique double complètement indépendant, chacun doté d’un propre réservoir, moteur, pompe et onduleur.

La séparation fonctionnelle des deux vérins permet un contrôle optimisé en fonction de la charge nécessaire pour chaque vérin ; par ailleurs, elle permet d’obtenir de l’efficacité du point de vue énergétique.

Il s'agit d'un système en mesure de minimiser l’usure de la machine en concentrant toute son efficacité et en équilibrant automatiquement la pression de travail exclusivement sur le côté qui est utilisé durant le pliage de cette pièce spécifique.

Un niveau supérieur de performance est fourni par le modèle Hybrid Plus : le système se compose d’un moteur brushless pour chaque vérin, en mesure de fournir des forces élevées et de hautes vitesses de déplacement. Il s'agit d’un système encore plus compact et composé d'un moteur et d’une pompe en prise directe, installés directement sur les vérins, avec un piping considérablement réduit.

Les résultats en chiffres de cette innovation technologique sont considérables, comme on peut le voir dans le graphique.

Le contrôle de l’angle L.A.C. se compose de deux capteurs laser montés sur des guides linéaires qui glissent dans la partie arrière et avant du banc de la presse plieuse en effectuant la mesure dans un ou trois points en fonction de la longueur de la pièce.

Situés sur les côtés des matrices, ils servent à lire, grâce à un système de lasers et de caméras, l’inclinaison des bords des plis durant la déformation.

Il s’agit de la solution la plus complète et performante pour la mesure et le contrôle automatique de l’angle.

La lecture de l’angle se fait en 3 phases:

Par ailleurs, le système est en mesure d’enregistrer le retour élastique des tôles pour garantir un apprentissage automatique de la presse constant et spécifique sur la base des situations réelles de l’entreprise.

Évidemment, le système de contrôle de l’angle garantit les meilleures prestations s’il est assisté par une mécanique solide et précise et par une intégration parfaite avec le contrôle numérique.

C’est justement avec ce dernier qu’a lieu un dialogue continu d’échange de données qui permet l’application parfaite avec chaque article en usinage.

Si, par exemple pour des questions d’encombrement, un pli spécifique ne peut pas être mesuré par le système de contrôle de l’angle, on peut le « lier » à la lecture précédente effectuée sur un autre bord de la même pièce.

Le contrôle de l’angle optique Vicla représente un investissement sûr et très vite amorti, puisque qu’il rend les opérations continues de mesure de la part de l’opérateur complètement superflues avec une augmentation de la productivité et de la qualité vraiment exponentielle.

En gros, il en existe de trois types : introduits dans le poinçon, placés dans les matrices ou appliqués sur des chariots coulissants parallèles complètement similaires à deux des systèmes optiques et qui se situent sur les côtés du banc.

À première vue, cela pourrait sembler une solution définitive, mais eux non plus ne sont pas privés de limites qui, en pratique, n’apparaissent que durant leur utilisation réelle.

Le premier est sans aucun doute la difficulté d'installation. C’est là la limite typique des contrôles introduits dans les outils qui prévoient l’utilisation de poinçons et de matrices spéciales dotées de lamelles sophistiquées avec capteurs.

Ces systèmes de contrôle de l’angle sont vraiment très peu souples si on considère qu’ils ne peuvent pas être utilisés si on change de configuration outils.

Une autre limite est la fragilité qui les caractérise.

Vu qu’il s'agit d’éléments mécaniques aux dimensions réduites et très sophistiqués, ils tombent facilement en panne à cause de chocs accidentels ou de dysfonctionnements dus à l’accumulation de poussière et de saleté.

Le contrôle optique est monté directement dans les photocellules capture d’images du profil, et relève, calcule et corrige l’angle de pliage.

Un des contrôles optiques plus sophistiqués est le système IRIS PLUS. Même s'il fait partie à tous les effets du groupe des contrôles de l’angle de type optique, IRIS plus est une solution alternative parce qu'il est en mesure d’accomplir une lecture extrêmement soignée durant la phase de pliage tout en restant à distance de sécurité de la zone de travail.

De cette façon, on élimine toutes les interférences éventuelles entre les pièces et les dispositifs de contrôle de l’angle et on atteint une souplesse totale d’utilisation.

En effet, le système permet une précision et une fiabilité très intéressantes si l’émetteur et le récepteur ne se trouvent pas au-delà d'une certaine distance.

En effet, si environ 2,5 mètres sont dépassés, on assiste à l'augmentation naturelle du phénomène de la réfraction des rayons lumineux qui atteignent le système de contrôle sans être suffisamment nets. Le « trouble » peut être réduit en diminuant la sensibilité du système mais avec la conséquence de ne pas garantir la même précision dans la lecture des angles de pli.

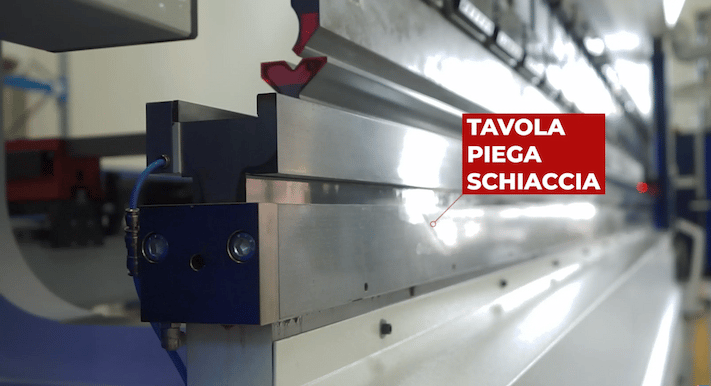

Le banc inférieur est doté d'une table pliage écrasement qui permet d'effectuer un pliage rabattu sans nécessité d’utiliser une matrice dédiée. C'est la solution parfaite pour les entreprises qui effectuent de nombreux pliages rabattus grâce à sa souplesse. L’option est directement intégrée sur le porte-matrice et elle permet donc d’utiliser n’importe quelle autre matrice avec raccord standard sans devoir démonter la table.

Les soutiens frontaux sont dotés d'un guide linéaire qui s’étend au-delà de la traverse inférieure ; on peut les régler en hauteur et ils permettent par ailleurs le coulissement latéral et la rotation ; enfin, grâce à un système d'accrochage-décrochage pratique, il est très facile de les monter et de les démonter rapidement.

Ils sont en mesure de soulever des poids jusqu’à 380 kg. L’utilisation de l’accompagnateur pour tôle offre un avantage important pour réduire les risques de l’opérateur et pour augmenter la qualité des pièces pliées : il a été conçu pour éviter les effets du contre-pli et pour réduire la nécessité d’autres opérateurs. Il peut aussi être facilement retiré devant et introduit sur une autre plieuse.

Sono un'estensione delle guide lineari, le quali si estendono oltre il banco. Questa soluzione permette di parcheggiare i sostegni lamiera quando non devono essere utilizzati.

Elle est alimentée avec un panneau solaire intégré qui permet d’obtenir jusqu’à 20% en plus d’autonomie sur la durée de la batterie ; elle n’exige pas de branchement ni de pose de câbles. Les capteurs à ultrason se situent sur les côtés du banc inférieur, ils reçoivent et transmettent les données en mode sans fil.

Le système indique à l’aide des LED incorporées la position correcte de blocage de l’équipement durant la configuration de l’outil et il indique la position de l’outil actif en mode de production.

Il s'agit d’une vraie assistance visuelle et immédiate pour l’opérateur qui, de cette façon, ne perd pas de temps à mesure et à comprendre l’outil et qui peut se concentrer sur d’autres opérations.

La presse plieuse n’est une machine simple qu’en apparence, alors qu’elle renferme une combinaison...

L'histoire d'EVB est celle d'une entreprise qui, depuis sa création dans les années 60, a su...

Les outils pour presse plieuse sont les éléments essentiels qui permettent de former la tôle dans...