Jak działa strzałka ugięcia prasy krawędziowej

Podczas procesu gięcia, maszyna jest poddawana naprężeniu, które powoduje deformację konstrukcji, a...

Prasa krawędziowa to maszyna łatwa w obsłudze i jednocześnie, ze względu na zmienne właściwości blachy, złożona, wymagająca dostosowania w zależności od wymogów obrabianego materiału. To dlatego ważne jest, aby na etapie konfiguracji uwzględnić całą charakterystykę i wszystkie czynniki, które mogą wpływać na pracę prasy krawędziowej.

Poniżej wskazane zostały główne punkty, które należy wziąć pod uwagę:

Długość prasy krawędziowej zależy od maksymalnej długości elementu do poddania obróbce. Ponadto, jeżeli przewiduje się gięcie na różnych stacjach, należy wziąć pod uwagę zakup prasy krawędziowej o większej długości, która umożliwi obróbkę na kilku stacjach. Na przykład, w przypadku arkusza o wymiarach 1100 x 700 mm, zaleca się wybranie prasy o długości 2000 mm.

Tonaż

Jest to siła używana przez maszynę do wygięcia detalu. Innymi słowy, jest to zdolność gięcia prasy krawędziowej. Tonaż jest uzależniony od różnych czynników, przede wszystkim jednak od materiału: element o dobrych własnościach plastycznych wymaga zastosowania mniejszej siły gięcia, natomiast materiał bardziej odporny, jak stal nierdzewna lub stal o niezwykle wysokiej wytrzymałości, wymaga zastosowania znacznie wyższej siły. Innymi czynnikami, które należy uwzględnić są: grubość, długość i typ obróbki.

Najlepszym rozwiązaniem jest zawsze zakup prasy krawędziowej o wymiarachzawyżonych o 20%/30% w stosunku do danych teoretycznych, tak aby w czasie pracy uniknąć osiągania limitów operacyjnych maszyny.

Jednym z najczęściej popełnianych błędów w czasie dokonywania oceny jest brak odróżnienia całkowitej siły niezbędnej do zagięcia określonego elementu blachy od siły wyrażonej w tonach na metr wymaganej dla określonej grubości, materiału i matrycy. Dowiedz się więcej w naszym przewodniku.

Za otwarcie uznaje się otwór znajdujący się w przedniej części prasy krawędziowej. Prasa krawędziowa o powiększonym skoku to maszyna wyposażona w złącza pośrednie o większych wymiarach, które ułatwiają usuwanie zagiętych detali.

Blokady i złącza pośrednie

Złącza pośrednie to adaptery, które wprowadza się pomiędzy poprzecznicę a stemple. Są one bardzo pomocne i znacząco ułatwiają proces głębokiego tłoczenia.

Systemy do blokowania narzędzi dzielą się na:

Wybór poprawnej blokady ma znaczenie zasadnicze dla ograniczenia czasów roboczych i prawidłowego zarządzania strefą roboczą.

Jest to blokada ręczna, pół-automatyczna, z systemem szybkiego przedniego załączania-odłączania stempla. Jej funkcjonowanie jest bardzo proste i, w stosunku do innych tradycyjnych rozwiązań ręcznych, zapewnia szybsze i łatwiejsze przezbrojenie maszyny.

Przemieszczenie dźwigni blokującej umożliwia zwolnienie stempla w celu jego wysunięcia w części przedniej; natomiast w przypadku zamknięcia dźwigni stempel jest automatycznie przywoływany na ogranicznik i idealnie wyrównywany.

Systemy do blokowania narzędzi o funkcjonowaniu automatycznym umożliwiają przezbrojenie prasy krawędziowej w warunkach całkowitego bezpieczeństwa. Narzędzia są automatycznie wyrównywane, umiejscawiane i mocowane. Rozwiązanie to pozwala na znaczące ograniczenie czasu przezbrajania i zwiększenie produktywności.

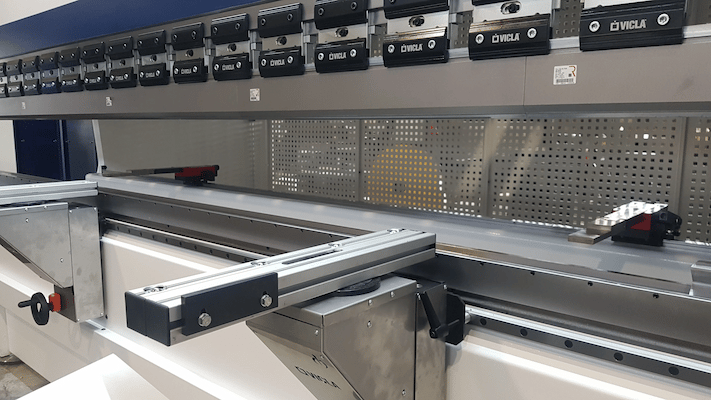

Automatyczna zmiana narzędzi na prasach krawędziowych

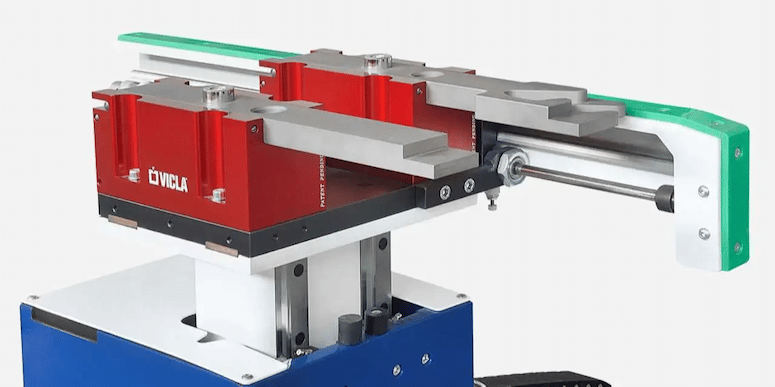

Obecnie dostępne jest także inne nowoczesne i innowacyjne rozwiązanie, które pozwala na zautomatyzowanie zmiany stempli i matryc. Na przykład, hybrydowe prasy krawędziowe VICLA mogą być połączone z automatycznym magazynem narzędzi co pozwala na wykonanie zmiany narzędzi górnych i dolnych także na większej liczbie stacji.

Obecnie dostępne jest także inne nowoczesne i innowacyjne rozwiązanie, które pozwala na zautomatyzowanie zmiany stempli i matryc. Na przykład, hybrydowe prasy krawędziowe VICLA mogą być połączone z automatycznym magazynem narzędzi co pozwala na wykonanie zmiany narzędzi górnych i dolnych także na większej liczbie stacji.

Instalacja może być zaprojektowana i dostosowana do indywidualnych potrzeb klienta; umożliwia ona 4 lub 5-krotne zmniejszenie czasu konfiguracji w stosunku do czynności ręcznych i jest w stanie wykonać, w trybie automatycznym, także przezbrojenie o charakterze bardziej złożonym, m.in. zarządzanie matrycami o szerokości V równej 70 mm, narzędziami promieniowymi i obracanie narzędzi o 180°.

Zautomatyzowane zostały wszystkie działania, także te wykonywane na wejściu. Jednym z najciekawszych aspektów tego rozwiązania jest możliwość programowania zdalnego z biura technicznego: system CAD/CAM pozwala na przetworzenie pliku trójwymiarowego, wybiera najlepszą sekwencję gięcia i przesyła program do maszyny, która przezbraja się w sposób automatyczny, zgodnie z sekwencją gięcia ustawioną bezpośrednio na kontroli numerycznej. Wszystkie dane dotyczące przezbrajania i obróbki są zapisywane automatycznie po zakończeniu pracy i są eksportowane do systemu zarządzającego w celu analizy danych zgodnie z kryteriami 4.0.

Tylny zderzak to struktura napędzana, na której zamocowane są ograniczniki i która może być przemieszczona i umiejscowiona tak, aby umożliwić wykonanie różnych złożonych zagięć.

Przemieszczenie zderzaka tylnego wzdłuż głębokości maszyny nazywane jest osią X. Jego podniesienie w płaszczyźnie pionowej jest nazywane osią R.

Są to bardzo ważne narzędzia, które pomagają w podtrzymaniu blach cienkich. Są one sterowane pneumatycznie i zostały zabezpieczone powłoką teflonową, dzięki której unika się zarysowania materiału. Podtrzymki mogą być uruchamiane za pomocą kontroli numerycznej. Przewidziane zostały 2 podtrzymki i zazwyczaj są one sterowane ręcznie, lecz mogą być też zautomatyzowane i zarządzane bezpośrednio przez CNC; podtrzymki są umiejscowione na osi Z.

Wszystkie wieże zamontowane na prasach krawędziowych VICLA są wyposażone w ogranicznik wizualny ze światłem LED. Włączenie światła LED oznacza, że blacha znalazła się w kontakcie z ogranicznikiem.

W wersjach wyposażonych w większą liczbę akcesoriów wieże są:

Im większa długość prasy krawędziowej, tym większe są problemy związane z ugięciem stołu i, w konsekwencji, trudności z uzyskaniem poprawnie obrobionego elementu. Rozwój technologiczny na przestrzeni lat poczynił ogromne kroki naprzód umożliwiając przejście od systemów ręcznych (jak na przykład ten, który wymagał zastosowania kartonowych podkładek pod matrycą) do systemów automatycznych, mechanicznych lub hydraulicznych, dla których niezbędne było określenie przypuszczalnego odkształcenia przy obciążeniu występnym. Systemy te mają jednakże swoje limity. Jednym z nich jest obliczenie teoretyczne, które musi być ustawione przez kontrolę numeryczną.

W związku z tym, firma VICLA opracowała inteligentny system, który pozwala na ulepszenie techniki pracy warsztatowej: system aktywnej kompensacji ugięcia stołu Clever Crowning.

Dzięki specjalnym czujnikom umiejscowionym na poprzecznicach, system kompensacji ugięcia stołu wykonuje pomiar i kompensację odkształceń w czasie rzeczywistym. Nie jest wymagane ustawienie jakichkolwiek danych; system reaguje samodzielnie na wszystkie zmiany charakterystyki.

Struktury pras krawędziowych, pomimo dużej stabilności, w procesie gięcia ulegają odkształceniu i, jak dobrze wiemy, powiększa się ono wraz ze zwiększeniem naprężenia, któremu musi się oprzeć maszyna.

Głównym odkształceniem, do którego dochodzi, jest ugięcie stołu, które odpowiada ugięciu poprzecznicy pchanej do pozycji przez siłowniki boczne; innym odkształceniem (pod wieloma względami mało znanym) jest to określane jako “ziewanie” i jest to tendencja ramion do otwierania się w obszarze wgłębienia.

Dzięki systemowi Flex prasa krawędziowa do blachy dynamicznie kompensuje ewentualne odkształcenia, w zależności od wielkości naprężenia: CNC odbiera dane przesyłane przez czujniki ciśnienia siłowników i ich odczyty są interpolowane w czasie rzeczywistym, aby wyznaczyć wielkość korekty, którą należy zastosować.

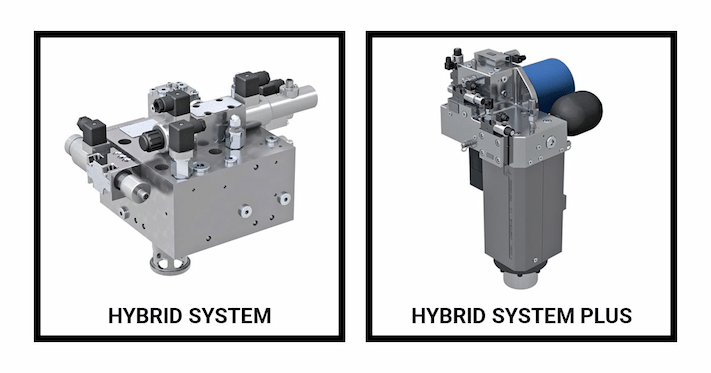

Aby określoną prasę krawędziową można było uznać za „hybrydową” nie wystarczy wyłącznie zainstalowanie falownika; obecnie innowacje technologiczne oscylują głównie wokół budowy układu hydraulicznego, który w przypadku modeli hybrydowych opiera się o podwójny, w pełni niezależny obwód hydrauliczny, przy czym każda z jego dwóch części jest wyposażona we własny zbiornik, silnik, pompę i falownik.

Tego typu funkcjonalne oddzielenie dwóch siłowników pozwala na zoptymalizowanie kontroli, w zależności od obciążenia oddziałującego na każdy z nich, oraz na poprawę wydajności energetycznej.

Jest to system, który pozwala na minimalizowanie stopnia zużycia maszyny, gdyż koncentruje on całą swoją wydajność i automatycznie wyrównuje ciśnienie robocze wyłącznie po stronie, której używa się w czasie gięcia określonego elementu.

Jeszcze wyższy poziom wydajności zapewnia model Hybrid Plus: system ten składa się z silnika bezszczotkowego zainstalowanego na każdym z siłowników, który zapewnia dużą siłę i wysokie prędkości przesuwu. Jest to system wysoce kompaktowy, składający się z silnika i pompy ze sprzężeniem bezpośrednim, zainstalowanych bezpośrednio na siłownikach, co zapewnia znaczącą redukcję orurowania.

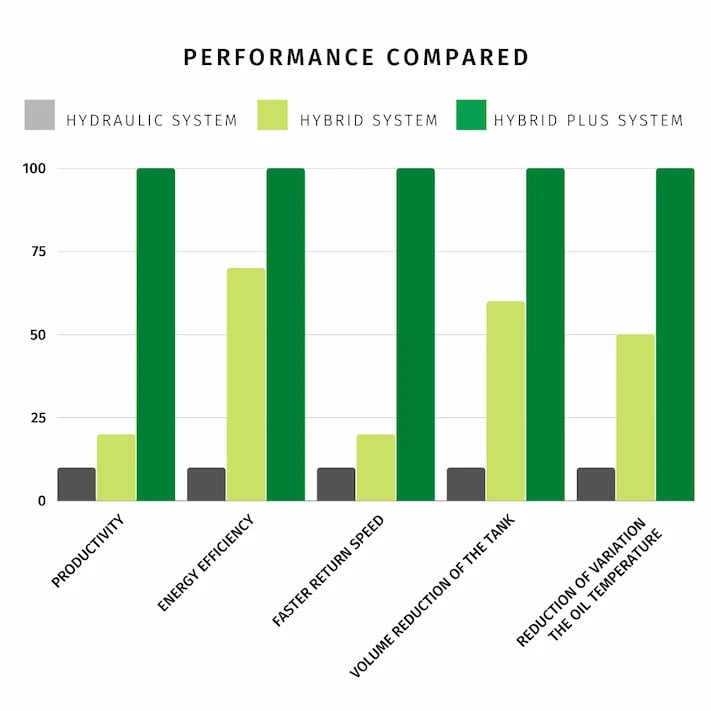

Wyniki osiągane dzięki tej innowacji technologicznej są imponujące, jak można zauważyć na wykresie.

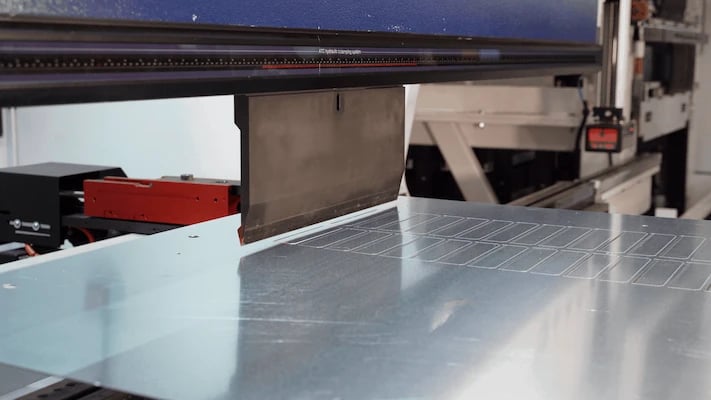

Kontrola kąta L.A.C. składa się z dwóch czujników laserowych zamontowanych na prowadnicach liniowych, które przesuwają się w części tylnej i przedniej stołu prasy krawędziowej i które wykonują pomiar w jednym lub w trzech punktach, w zależności od szerokości elementu.

Czujniki znajdują się po bokach matryc i służą do odczytywania, za pomocą systemu laserowego i kamer, kąta nachylenia krawędzi gięcia w czasie odkształcania.

Jest to najbardziej kompletne i skuteczne rozwiązanie do pomiaru i automatycznej kontroli kąta.

Odczyt kąta dzieli się na 3 etapy:

Ponadto jest on w stanie zapisywać sprężynowanie powrotne materiału w historii, zapewniając stałe samouczenie się prasy i jej dostosowywanie do rzeczywistych sytuacji zakładowych.

Należy pamiętać o tym, że system kontroli kąta gwarantuje najlepszą wydajność wyłącznie, jeżeli zostanie połączony z solidnym i precyzyjnym systemem mechanicznym i idealnie zintegrowany z kontrolą numeryczną.

To właśnie dzięki ciągłej wymianie danych z kontrolą numeryczną umożliwia on optymalne zastosowanie na każdym obrabianym elemencie.

Jeżeli, na przykład ze względu na obrys, określone gięcie nie może być zmierzone przez system kontroli kąta, można je „powiązać” z odczytem poprzednim, wykonanym na innej krawędzi tego samego elementu.

Optyczna kontrola kąta opracowana przez Vicla stanowi bezpieczną inwestycję i zapewnia szybki zwrot kosztów inwestycji, gdyż eliminuje konieczność ciągłego wykonywania pomiarów przez operatora znacząco zwiększając tym samym produktywność i jakość.

Można wyróżnić trzy różne typy kontroli: zainstalowane na stemplu, zainstalowane na matrycy lub zainstalowane na przesuwnych, równoległych wózkach podobnych do tych używanych na systemach optycznych, które znajdują się na bokach stołu.

Na pierwszy rzut oka mogą się wydawać rozwiązaniem definitywnym, lecz także z nimi wiążą się pewne ograniczenia, które ujawniają się wyłącznie w praktyce, w czasie rzeczywistego używania.

Pierwszym jest na pewno utrudniona instalacja. Jest to ograniczenie typowe dla systemów kontroli zainstalowanych na narzędziach, które wymagają użycia stempli i matryc specjalnych, wyposażonych w zaawansowane płytki czułe.

Tego typu systemy kontroli kąta cechują się małą elastycznością i nie mogą być stosowane w przypadku zmiany konfiguracji narzędzi.

Innym ograniczeniem jest charakterystyczna dla nich delikatność.

Chodzi o złożone elementy mechaniczne o małych wymiarach, w związku z tym są one podatne na usterki powodowane przypadkowym uderzeniem lub nieprawidłowości działania związane z akumulacją pyłów i zanieczyszczeń.

.webp?width=711&name=Kontrole%20optyczne%20typu%20O.A.C.%20(Optical%20Angle%20Control).webp)

Kontrola optyczna zamontowana bezpośrednio na fotokomórkach nabywa obrazy profilu przy jednoczesnym wykrywaniu, obliczaniu i korygowaniu kąta gięcia.

Jedną z najbardziej zaawansowanych kontroli optycznych jest system IRIS PLUS. Pomimo tego, że należy do grupy optycznych kontroli kąta, IRIS plus jest rozwiązaniem alternatywnym, gdyż jest w stanie wykonywać wysoce precyzyjne odczyty w czasie procesu gięcia pozostając na odległości bezpieczeństwa od strefy roboczej.

Pozwala to na uniknięcie kolizji pomiędzy elementami a urządzeniami do kontroli kąta i zachowanie pełnej wszechstronności zastosowania.

System zapewnia znaczący stopień precyzji i niezawodności pod warunkiem, że nadajnik i odbiornik nie znajdują się poza przewidzianym zakresem odległości.

W przypadku przekroczenia odległości równej około 2,5 m może wystąpić naturalne pogłębienie zjawiska załamania promieni światła, które powoduje utratę ostrości w chwili dotarcia do systemu kontroli. Zakłócenie to może być wyeliminowane dzięki zmniejszeniu wrażliwości systemu, lecz w takim wypadku nie będzie on w stanie zapewnić takiego samego stopnia precyzji odczytu kątów gięcia.

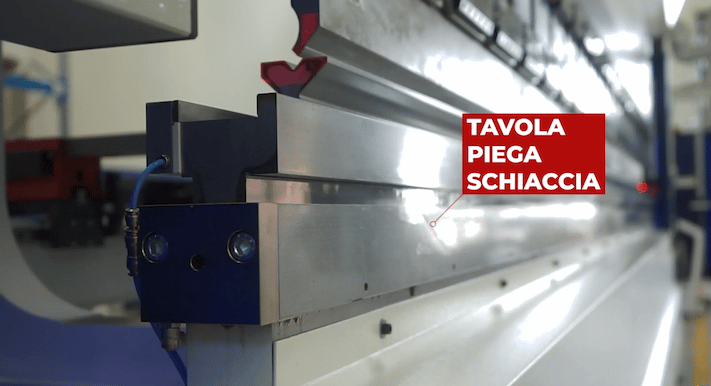

Stół dolny jest wyposażony w płytę do zaginania i ściskania, której można używać zamiast matrycy. Dzięki szerokiej wszechstronności jest to rozwiązanie idealne dla firm, które wykonują zaginanie ze ściskaniem. Ten element wyposażenia opcjonalnego jest instalowany bezpośrednio na uchwycie matrycy i umożliwia użycie dowolnego rodzaju matrycy ze złączem standardowym, bez konieczności demontażu płyty.

Przednie wsporniki są wyposażone w prowadnicę liniową, która wychodzi poza obrys poprzecznicy dolnej. Mogą być one regulowane na wysokość i umożliwiają przesuw boczny i obracanie. Praktyczny system załączania-odłączania ułatwia i przyspiesza montaż i demontaż.

Są odpowiednie do podnoszenia obciążeń o wartości do 380kg. Zastosowanie elementu do odprowadzania blachy może przynieść znaczące korzyści w postaci ograniczenia ryzyka dla operatora i zwiększenia jakości giętych detali: został on zaprojektowany tak, aby niwelować efekty przeciw-gięcia i aby ograniczyć konieczność obecności innych operatorów. Element może być w prosty sposób usunięty w części przedniej i zainstalowany na innej prasie krawędziowej.

Stanowią przedłużenie prowadnic liniowych, które wychodzą poza obrys stołu. Rozwiązanie to umożliwia zaparkowanie wsporników blachy, kiedy nie są one używane.

Jest zasilany przez wbudowany panel słoneczny, który pozwala na osiągnięcie o 20% wyższej autonomii akumulatora; ponadto nie wymaga podłączenia i okablowania. Czujniki ultradźwiękowe są umiejscowione po bokach stołu dolnego i służą do odbierania i przesyłania danych w trybie bezprzewodowym.

System wskazuje, za pomocą wbudowanych świateł LED, poprawną pozycję blokady sprzętowej w czasie konfiguracji narzędzia oraz pozycję narzędzia aktywnego w trybie produkcyjnym.

Lokalizator wspomaga pracę operatora w sposób bezpośredni, poprzez przesłanie sygnału wzrokowego. Dzięki niemu nie traci on czasu na pomiary i określanie umiejscowienia narzędzia i może się skoncentrować na innych działaniach.

Podczas procesu gięcia, maszyna jest poddawana naprężeniu, które powoduje deformację konstrukcji, a...

Prasy krawędziowe hydrauliczne, znane ze swojej precyzji i mocy, wykorzystują siłowniki...

Powrót sprężysty jest częstym wyzwaniem w procesie gięcia blach: występuje, gdy wygięty element...